- 2.5 Рейтинг

- 51170 Просмотров

Для устранения неисправностей существуют базовые схемы проверок различных компонентов. В статье «Диагностика: датчики управления двигателем автомобиля» мы расскажем, как вести себя с теми или иными приборами, контролирующими работу мотора.

Датчик температуры мотора

Датчик температуры охлаждающей жидкости - датчик температуры мотора (ДТМ), но выглядит в виде термистора, т. е. полупроводникового резистора, его сопротивление изменяется в зависимости от температуры. Датчик вворачивается в проточный патрубок охлаждающей системы мотора и постоянно присутствует в потоке охлаждающей жидкости. Когда температура жидкости низкая датчик имеет высокое сопротивление (примерно 100 кОм при ~44 °С), а когда температура высокая наоборот — низкое (11—34 Ом при 140 °С). ЭБУ мотора через сопротивление определенной величины подает к датчику стабилизированное напряжение в размере 5 В и при помощи делителя измеряет падение напряжения на приборе. На холодном двигателе оно будет высоким, а когда мотор прогрет - низким. По измеренному снижению напряжения на приборе, блок управления определяет температурный показатель охлаждающей жидкости. Данный показатель влияет на работу множества систем, которыми управляет автоматика.

К примеру, по температуре мотора корректируется состав воздушно-топливной смеси (ВТ-смеси): для холодного мотора смесь должна быть более обогащенной, для прогретого более обедненной. По температуре двигателя также корректируется угол опережения зажигания.

Плохое соединение (обрыв) в цепи датчика охлаждающей жидкости передастся в блок управления как низкая температура мотора. ВТ-смесь при этом сильно обогатиться обогащается, и мотор начинает работать менее экономично, загрязняет при этом окружающую среду. В памяти ЭБУ-Д (в регистраторе неисправностей) будет записан код, в расшифровке имеющий вид «Работа мотора на более богатой ВТ-смеси».

Неисправность датчика температуры жидкости или замыкание в цепи интерпретируется в ЭБУ мотора как перегрев. Система впрыска горючего будет формировать ВТ-смесь, которая переобеднена, и работа мотора станет неустойчивой. В памяти регистратора блока управления запишется код неисправности «Работа мотора на бедной ВТ-смеси».

Подобный датчик охлаждающей жидкости надо проверять в таких случаях, как:

- негаснущая контрольная лампа «перегрев мотора» (если имеется);

- обнаружение в регистраторе неисправности соответствующих кодов;

- повышенный расход топлива, детонация или повышенная концентрации в выхлопных газах СО;

- затрудненный пуск, неустойчивая работа или остановка мотора на холостом ходу.

Также при тестировании механизмов существует необходимость в использование технической документации для отдельно взятого авто или встроенное в ПО диагностических приборов пути неисправностей, дающие полную картину прошедшей проверки.

Устранения неисправностей и использование S.A.I.S. AUTODATA в поиске.

Перед тем как проверять датчик температуры охлаждающей жидкости стоит убедиться в правильности работы системы охлаждения мотора.

Система охлаждения должна быть корректно заправлена жидкостью «охлаждения». Резервуар расширителя и радиатор должны быть по норме заполнены. Крышку радиатора стоит снимать только на остывшем моторе, иначе охладитель, у которого температура работы более 100 С может причинить вам ожоги. Для простого функционирования датчика управления его механическая часть должна постоянно находиться в охлаждающей жидкости.

Крышка радиатора должна герметично закрываться, иначе в системе могут быть образованы воздушные «карманы» и показания прибора будут искажены.

Состав охладителя должен по всем показателям соответствовать рекомендациям производителя. Зачастую используется смесь 50% антифриза и 50% воды. По теплопроводности такая смесь считается оптимальной.

Вентилятор должен правильно работать, чтобы мотор не перегревался. Если в системе охлаждения присутствует электроконтактный термовыключатель или термостат, то необходимо убедиться в их полной способности к работе.

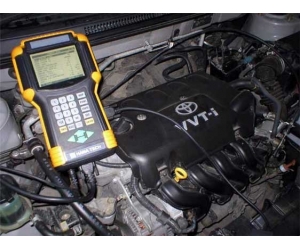

Диагностика датчиков температуры жидкости при помощи сканера Bosch KTS.

Фирма BOSCH (Германия)- мировой лидер на рынке диагностических датчиков для автомобилей. Применение передовых технологий, сотрудничество с автомобильными концернами, огромный опыт работы, позволило фирме BOSCH создать себе бренд изготовителя качественного и надежного оборудования. Следствием выполненной работы, является системная диагностика ESI[tronic] и KTS.

Все механизмы состоят из набора необходимых для работы кабелей и аппаратной части мультиплекора. Постоянное развитие ESI позволяет обновлять список диагностируемых блоков управления машиной, что дает возможность с уверенностью браться за работу почти с любой машиной. Итак, на сегодня огромный охват: 65 марок автомобилей , 1350 типов автомобилей, 145 автомобильных систем, около 17000 блоков управления.

Все это оборудование вполне удобно, позволяет быстро освоить все возможности и имеет понятное управление. Нет никаких сомнений в том, что этот продукт является самой универсальной и качественной системной диагностических датчиков.

Протоколы поддерживаемые Bosch KTS540:

- ISO 15765-4 (OBD)

- CAN ISO 11898

- ISO 9141-2 (K/L lines)

- SAE-J1850 SPC

- SAE-J1850 DLC

- Blink-code

- Low Speed CAN, Middle Speed-, High Speed-, CAN Single Wire

Возможности:

- Базисные настройки

- Сброс сервисных интервалов

- Управление исполнительными механизмами

- Вывод текущих данных в графическом или цифровом виде

- Идентификация блоков (№ софта, название фирм производителя, …)

- Удаление/чтение кодов ошибок и их расшифровка

Сканер отлично подойдет для диагностики опций всех приборов, включая датчик температуры охлаждающей жидкости. Интерфейс этой программы весьма прост и дает обширную информативность для устранения и поиска неисправности системы управления мотором. На дисплей монитора ноутбука или компьютера в составе KTS Bosch, который подключен к диагностическому бортовому разъему, выводятся значения датчика температуры в текущий период.

Датчик положения заслонки дросселя

Датчик положения заслонки дросселя устанавливается на дроссельном патрубке сбоку и связан с дроссельной заслонкой (точнее ее осью). Датчик выглядит в виде трех-выводного потенциометра, на один его вывод подается плюс стабилизированного напряжения 6 В, а другой вывод подразумевает за собой массу. С третьего вывода от ползунка (потенциометра) снимается сигнал для блока управления. Когда при воздействии, на педаль управления заслонка дросселя поворачивается, на выходе датчика напряжение изменяется. Когда заслонка закрыта оно ниже 1 В. Когда заслонка переходит в открытое положение, напряжение на выходе датчика повышается и при полностью открытой заслонке должно быть более чем 5 В. Отслеживая напряжение датчика на выходе, ЭБУ корректирует количество топлива впрыснутого форсунками в зависимости от градуса угла открытия заслонки дросселя. Так в системах питания топлива с электронноуправляемым впрыском выполняется акселерация. В подавляющем большинстве случаев датчик положения заслонки дросселя не требует никакого регулирования, так как ЭБУ воспринимает холостой ход, как начальную отметку. Однако датчики положения заслонки дросселя отдельных производителей все-таки нуждаются в некоторой настройке, которая в таком случае выполняется по методике и спецификации производителя. Эта процедура проверки не очень подходит для диагностики заслонки дросселя с электронным управлением.

Датчик концентрации кислорода

В современных машинных моторах, которые снабжены каталитическим нейтрализатором и системой впрыска топлива, надо точно следить за составом топливовоздушной смеси и поддерживать коэффициенты переобогащения воздуха на допустимом уровне (Лямбда равна 1), чем обеспечиваются уменьшение содержания токсичных веществ и экономия топлива. Для этого применяются ДКК (датчики управления концентрацией кислорода), которые устанавливаются системе отвода выхлопных газов и вырабатывают сигнал, который зависит от концентрации кислорода в выхлопном газе. Когда изменяется концентрация кислорода в выхлопных газах датчики концентрации кислорода формирует выходное напряжение, изменяемое приблизительно на 0,1В (содержание кислорода высокое— смесь бедная), до 0,9 В (низкое содержании кислорода — смесь богатая). Для правильной работы датчик должен иметь температуру выше, чем 300 °С. Поэтому после запуска двигателя для быстрого прогрева датчика управления, в него встроен нагревательный прибор. Сигнал от ДКК используется в блоке управления мотором для правки длительности открытого состояния форсунок и контроля стехиометрического состава смеси.

Зачастую используются титановые и циркониевые датчики концентрации кислорода, их работа основывается на том факте, что у них остается постоянным выходное напряжение (равно оно 0,45 В при а приблизительно равном ~1), однако может поменяться скачком от 0,1 В до 0,9 В если изменился коэффициент (в диапазоне Лямбда= 0,99...1,1) избытка воздуха.

Есть несколько вариантов датчиков концентрации кислорода.

- Датчик с заземляемым корпусом и одним потенциальным выводом. От потенциального вывода сигнал поступит в блок управления. В качестве второго провода используют «массу» автомашины.

- Датчик с парой потенциальных выводов. Здесь измерительная цепь не связана с «массой» авто, а работает только второй провод.

- Датчик с установленными тремя выводами, на одном из них — измерительный сигнал, два оставшиеся — питание электронагревателя. В качестве «земли» выступает «масса» авто.

- Датчик, у которого четыре вывода. Здесь, и датчик, и нагреватель изолированы от «массы».

Диагностирование датчика концентрации кислорода при помощи сканера Bosch

Процедура диагностирования заключается в следующем.

- Подключить сканер к разъему диагностики машины,

- Хорошо прогреть датчик концентрации кислорода и двигатель в режиме холостого хода, потом поднять обороты до 3000 об/мин.

- Убедиться, что системы управления мотором работают в замкнутом режиме, затем:

- Устанавливаем на сканере режим осциллографа параметров датчика концентрации кислорода

- Анализируем параметры работы всех датчиков

При исправности датчика ДКК и системы подачи топлива амплитуда сигнала должна плавно колебаться с частотой 4—19 Гц при постоянной скорости вращения коленчатого вала мотора. Нижний уровень должен быть в диапазоне 0,15—0,4 В, верхний — между 0,5—0,8 В.

Неисправности, которые приводящие к неверным показаниям датчика кислорода при диагностике датчиков управления двигателем автомобиля.

Стоит напомнить, что датчик кислорода реагирует на давление кислорода в отработанном газе, а не на наличие горючего, поэтому в ряде случаях датчик кислорода может ложно индицировать либо богатую, либо бедную смесь.

При пропуске зажигания (к примеру, закокосована или неисправна свеча) кислород не вступивший в реакцию горения поступит в выпускной коллектор, в нем датчик кислорода может ложно зарегистрировать обеднение воздушно-топливной смеси.

Если выпускной коллектор будет не герметичный, то датчик кислорода будет снимать показатели с кислород воздуха, который поступил извне.

В любом случае ЭБУ мотора реагирует на ложное обеднение воздушно-топливной смеси как на правдивое и автоматически повышает в цилиндры подачу топлива. Это может привести к забрызгиванию свечей, к значительному перерасходу топлива и к пропускам воспламенения.

Датчик кислорода может выдать не правдивый сигнал об обогащении топливной смеси, если датчик «отравлен». Отравление может наступить при появлении вредных веществ в коллекторе, что вызовет постепенный выход его из строя прибора или изменение его статических характеристик. Чаще всего отравляют датчика свинец (РЬ) или кремний (Si). Ложное обогащение может быть и при поломанном перепускном клапане в системе рециркуляции отработанных газов, со стороны высоковольтного близкорасположенного провода системы зажигания от электрических наводок, а также, если датчика кислорода плохо заземлен.